jikko77

Active member

Questa guida è un estrapolato di diversi link trovati sul web.

Tutti progetti di pannelli DIY per growing.

I crediti vanno a:

Gaius originale: diy-led-grow-lights-with-cree-cxa3070-cobs-and-cpu-coolers

Rives originale: The VolksLED - The People's DIY Fixture e originale: DIY Hybrid LED/PL-L Luminaire

REALSTYLES originale: REALSTYLES DIY CXB3590 TUTORIAL

Dion originale: LED FAQ) Building and DIY

OldGuyInOregon Parallel diode circuits and current limiting

Per primo seguiremo il lavoro di Gaius, per poi passare a quello di Rives.

I lavori di Rives sono particolarmente ben fatti, ben spiegati, ma hanno una compente di design che ne alza il grado di difficoltà.

le “info generiche” sono prese dal post di Dion, che reputo uno dei meglio spiegati.

le spiegazioni sui circuiti in parallelo e le limitazioni sono di OldGuyInOregon (ma devo dire grazie a Dion se ho trovato questa piacevole lettura) oltre tutto mi ha fatto scoprire una sezione che ignoravo: Growroom Designs & Equipment

Non ci saranno commenti in merito alle scelte di design o dei componenti. L’ evoluzione in questo campo è così frenetica che è quasi impossibile conoscere a menadito tutti possibili led usabili in campo growing.

In maniera generica si suggerisce l’ uso dei led della Cree serie cxa o cxb, con relativo adeguamento dei drivers e delle componenti di dissipazione, con degli holder appositi per tali chip.

Attualmente questi led sono considerati tra i migliori sia per efficacia che per rapporto prezzo/qualità.

Il motivo per cui vengono consigliati gli holder è per una maggior facilità di cablaggio e fissaggio, oltre che molti offrono un isolamento tra fili/led e agenti esterni, vi ricordo l’ alta umidità e possibili schizzi d’ acqua nella grow box.

questa guida non è assolutamente da intendere come un manuale o altro di questa natura, serve solo per darvi un idea di come fare il vostro pannello a led e di come assemblarlo.

qui sopra i due possibili metodi per assemblare un sistema luminoso, nei disegni è rappresentato un CXA2011.

Di tutta la famiglia CX è l' unico che ha due asole nella parte in ceramica alla base del chip.

Info generiche prima di iniziare:

Se decidete di farvi un pannello a led:

- Valutate quali sono i vostri bisogni.

- Valutate lo spazio che volete illuminare.

- Studiate come volete posizionare i led dentro la grow box.

- Studiate bene le temperature che avete sia nel box che nella stanza in cui tenete il box.

Quando avrete le idee ben chaire allora potrete partire con la lista della spesa.

prima decidete quali chip LED usare, poi valutate come li volete collegare (serie o parallelo) e quindi comprate il driver/s e poi un heatsink/s (dissipatore per CPU) adeguato al massimo valore di temperatura a cui quel chip può arrivare, non lesinate sul dissipatore può fare un buon o cattivo pannello.

i migliori dissipatori sono quelli in rame, ma sono molto costosi.

Quelli che vanno per la maggiore, ora, hanno un cuore in rame, che rimane in contatto con la cpu e delle “ali” in aluminio.

Esistono due tipologie di dissipatori, quelli attivi, cioè con ventola e quelli passivi, cioè senza componenti meccaniche mobili.

non mi sento di consigliarvi nessun dissipatore passivo per questo lavoro, anzi verificate che la ventola sia performante, sia in termini di rotazioni che di flussi d’ aria mossi, se siete dei pignoli del rumore verificate anche la rumorosità di questa.

Esistono tante ventole, più o meno rumorose e più o meno performanti, alcune hanno i classici due fili (positivo e negativo) e altre possono arrivare ad averne adirittura 4;

Le ventole a 3 fili sono le classiche, semplicemente gli dai tensione e loro girano. Il terzo filo è il segnale tachimetrico, serve a poter monitorare la velocità a cui gira la ventola.

come dicevo esistono anche quelle a 2 pin, che sono le stesse ventole di cui sopra, ma senza sensore tachimetrico.

Quelle a 4 pin, per funzionare necessitano di un circuito PWM.

hanno bisogno di una tensione costante, nel caso delle ventole per PC 12V, e la velocità è controllata, non variando la tensione, ma variando un segnale elettronico a impulsi (detto appunto PWM), che viene inviato alla ventola tramite il 4° filo.

Maggiore è il numero di impulsi, e maggiore è la velocità.

Queste ventole hanno il vantaggio di riuscire a girare a velocità molto basse avendo sempre 12V; ma hanno lo svantaggio che serve un circuito particolare per gestirle.

La capacità di regolare la velocità di queste ventole dipende dall'hardware. Devo avere un circuito che mi permetta di lavorare con il segnale PWM.

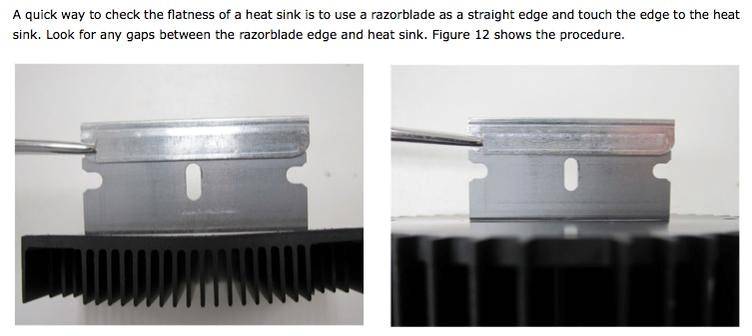

un modo veloce per verificare che il dissipatore sia piatto è quello di usare una lametta per rasoio.

Per andare a correggere questo difetto si andra ad applicare uno strato di pasta termica.

Attenzione: se abbondate troppo con la pasta termica otterete l’ effetto contrario, cioè andrete a cereare uno scudo termico tra il dissipatore e il led.

Il compito della pasta termica non sarà solo quello di favorire lo scambio di calore tra led e dissipatore, avrà anche il compito di aumentare la superficie di contattato tra dissipatore e led, quindi andare a riempire gli spazi vuoti che ci saranno per le imprecisioni del dissipatore:

Qui un esempio di dissipazione tra i led CX e delle superfici dei dissipatori.

Notate il variare del flusso di calore al variare della superficie di contatto e l'uso di pasta termica:

Per completezza di informazioni ecco un esempio di come installare il led con un holder, questo vuole essere un esempio e non raffigura nessun holder per i led della cree:

Se potete prendete un holder e usate quello per il cablaggio e il fissaggio del led al dissipatore, dal mio punto di vista rimane il lavoro più preciso e sicuro.

In caso avete problemi a reperire un holder per quel chip valutate il kapton, non le conosco, ma credo esistano delle alternative a quel nastro.

Come maneggiare i chip led, non usate viti sul chip e non toccate la superficie di emessione luminosa:

Tutti progetti di pannelli DIY per growing.

I crediti vanno a:

Gaius originale: diy-led-grow-lights-with-cree-cxa3070-cobs-and-cpu-coolers

Rives originale: The VolksLED - The People's DIY Fixture e originale: DIY Hybrid LED/PL-L Luminaire

REALSTYLES originale: REALSTYLES DIY CXB3590 TUTORIAL

Dion originale: LED FAQ) Building and DIY

OldGuyInOregon Parallel diode circuits and current limiting

Per primo seguiremo il lavoro di Gaius, per poi passare a quello di Rives.

I lavori di Rives sono particolarmente ben fatti, ben spiegati, ma hanno una compente di design che ne alza il grado di difficoltà.

le “info generiche” sono prese dal post di Dion, che reputo uno dei meglio spiegati.

le spiegazioni sui circuiti in parallelo e le limitazioni sono di OldGuyInOregon (ma devo dire grazie a Dion se ho trovato questa piacevole lettura) oltre tutto mi ha fatto scoprire una sezione che ignoravo: Growroom Designs & Equipment

Non ci saranno commenti in merito alle scelte di design o dei componenti. L’ evoluzione in questo campo è così frenetica che è quasi impossibile conoscere a menadito tutti possibili led usabili in campo growing.

In maniera generica si suggerisce l’ uso dei led della Cree serie cxa o cxb, con relativo adeguamento dei drivers e delle componenti di dissipazione, con degli holder appositi per tali chip.

Attualmente questi led sono considerati tra i migliori sia per efficacia che per rapporto prezzo/qualità.

Il motivo per cui vengono consigliati gli holder è per una maggior facilità di cablaggio e fissaggio, oltre che molti offrono un isolamento tra fili/led e agenti esterni, vi ricordo l’ alta umidità e possibili schizzi d’ acqua nella grow box.

questa guida non è assolutamente da intendere come un manuale o altro di questa natura, serve solo per darvi un idea di come fare il vostro pannello a led e di come assemblarlo.

qui sopra i due possibili metodi per assemblare un sistema luminoso, nei disegni è rappresentato un CXA2011.

Di tutta la famiglia CX è l' unico che ha due asole nella parte in ceramica alla base del chip.

Info generiche prima di iniziare:

Se decidete di farvi un pannello a led:

- Valutate quali sono i vostri bisogni.

- Valutate lo spazio che volete illuminare.

- Studiate come volete posizionare i led dentro la grow box.

- Studiate bene le temperature che avete sia nel box che nella stanza in cui tenete il box.

Quando avrete le idee ben chaire allora potrete partire con la lista della spesa.

prima decidete quali chip LED usare, poi valutate come li volete collegare (serie o parallelo) e quindi comprate il driver/s e poi un heatsink/s (dissipatore per CPU) adeguato al massimo valore di temperatura a cui quel chip può arrivare, non lesinate sul dissipatore può fare un buon o cattivo pannello.

i migliori dissipatori sono quelli in rame, ma sono molto costosi.

Quelli che vanno per la maggiore, ora, hanno un cuore in rame, che rimane in contatto con la cpu e delle “ali” in aluminio.

Esistono due tipologie di dissipatori, quelli attivi, cioè con ventola e quelli passivi, cioè senza componenti meccaniche mobili.

non mi sento di consigliarvi nessun dissipatore passivo per questo lavoro, anzi verificate che la ventola sia performante, sia in termini di rotazioni che di flussi d’ aria mossi, se siete dei pignoli del rumore verificate anche la rumorosità di questa.

Esistono tante ventole, più o meno rumorose e più o meno performanti, alcune hanno i classici due fili (positivo e negativo) e altre possono arrivare ad averne adirittura 4;

Le ventole a 3 fili sono le classiche, semplicemente gli dai tensione e loro girano. Il terzo filo è il segnale tachimetrico, serve a poter monitorare la velocità a cui gira la ventola.

come dicevo esistono anche quelle a 2 pin, che sono le stesse ventole di cui sopra, ma senza sensore tachimetrico.

Quelle a 4 pin, per funzionare necessitano di un circuito PWM.

hanno bisogno di una tensione costante, nel caso delle ventole per PC 12V, e la velocità è controllata, non variando la tensione, ma variando un segnale elettronico a impulsi (detto appunto PWM), che viene inviato alla ventola tramite il 4° filo.

Maggiore è il numero di impulsi, e maggiore è la velocità.

Queste ventole hanno il vantaggio di riuscire a girare a velocità molto basse avendo sempre 12V; ma hanno lo svantaggio che serve un circuito particolare per gestirle.

La capacità di regolare la velocità di queste ventole dipende dall'hardware. Devo avere un circuito che mi permetta di lavorare con il segnale PWM.

un modo veloce per verificare che il dissipatore sia piatto è quello di usare una lametta per rasoio.

Per andare a correggere questo difetto si andra ad applicare uno strato di pasta termica.

Attenzione: se abbondate troppo con la pasta termica otterete l’ effetto contrario, cioè andrete a cereare uno scudo termico tra il dissipatore e il led.

Il compito della pasta termica non sarà solo quello di favorire lo scambio di calore tra led e dissipatore, avrà anche il compito di aumentare la superficie di contattato tra dissipatore e led, quindi andare a riempire gli spazi vuoti che ci saranno per le imprecisioni del dissipatore:

Qui un esempio di dissipazione tra i led CX e delle superfici dei dissipatori.

Notate il variare del flusso di calore al variare della superficie di contatto e l'uso di pasta termica:

Per completezza di informazioni ecco un esempio di come installare il led con un holder, questo vuole essere un esempio e non raffigura nessun holder per i led della cree:

Se potete prendete un holder e usate quello per il cablaggio e il fissaggio del led al dissipatore, dal mio punto di vista rimane il lavoro più preciso e sicuro.

In caso avete problemi a reperire un holder per quel chip valutate il kapton, non le conosco, ma credo esistano delle alternative a quel nastro.

Come maneggiare i chip led, non usate viti sul chip e non toccate la superficie di emessione luminosa:

Last edited: